Describir

- Introducción

- ¿Por qué es fundamental la resistencia a la niebla salina en los sistemas de iluminación exterior?

- ¿Qué es exactamente la prueba NSS (niebla salina neutra)?

- ¿Quién necesita componentes de iluminación resistentes a la niebla salina?

- ¿Cómo garantiza Long-Join una resistencia superior a la niebla salina?

- ¿Cuáles son los beneficios a largo plazo de elegir Long-Join probado por NSS? Sensores de fotocélula?

- El resultado final

La iluminación exterior no solo necesita funcionar, sino también sobrevivir. En ciudades costeras, climas húmedos o zonas industriales contaminadas, la corrosión es el enemigo. La sal en el aire puede corroer las carcasas, terminales y conectores. Con el tiempo, esto se traduce en luces parpadeantes, fallas... controles de iluminacióny un mantenimiento costoso.

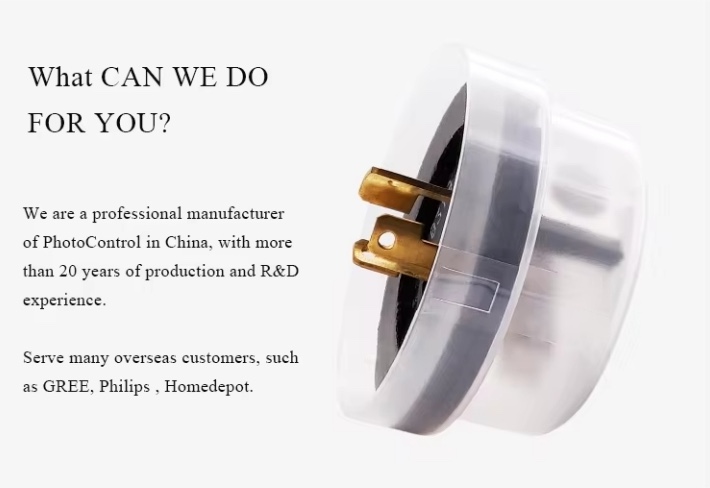

Por eso, la resistencia a la niebla salina no es opcional, sino esencial. En Long-Join, diseñamos y probamos nuestros productos para que resistan estas duras condiciones, de modo que su iluminación dure más y funcione mejor.

¿Por qué es fundamental la resistencia a la niebla salina en los sistemas de iluminación exterior?

La niebla salina y la corrosión causada por contaminantes son problemas reales en zonas costeras y húmedas. Los iones de cloruro se depositan en el metal y absorben la humedad. Esto forma una capa conductora que desencadena la corrosión electroquímica. Debilita los conectores, aumenta la resistencia y puede causar fallos en cuestión de meses.

A continuación se muestra una tabla que explica las fallas comunes en los componentes de iluminación debido a la corrosión.

| Componente afectado | Problema típico de corrosión | Falla resultante |

| Contactos terminales | Oxidación y picaduras | Pérdida de señal o potencia intermitente |

| Cerramientos de plástico | Degradación por rayos UV y niebla salina | agrietamiento o deformación |

| Tornillos y clips de metal | Formación de óxido | Ajuste flojo o falla estructural |

| Trazas de PCB | Puentes de corrosión | Cortocircuitos |

Zonas de estrés ambiental

zonas costeras

Los vientos marinos transportan cloruro de sodio, también conocido como sal. Esto ocurre incluso a kilómetros de distancia. corroe el aluminio y el acero.

regiones de alta humedad

La humedad se acumula en los gabinetes. Con aire contaminado, la corrosión se acelera.

Zonas industriales y contaminadas

El dióxido de azufre, la lluvia ácida y los fertilizantes recubren los componentes, lo que acelera la descomposición de los materiales.

Degradación del material y modos de fallo

Se forma óxido en los conectores. Los terminales se aflojan. La resistencia aumenta, lo que incrementa el riesgo de sobrecalentamiento e incendio. Algunos plásticos absorben la humedad. Se hinchan y pierden resistencia. Los sellos se degradan con el tiempo.

Estos efectos pueden provocar:

- Conexiones fallidas

- Cortocircuitos

- Picaduras y decoloración

- Agrietamiento y falla del sello

Los materiales y recubrimientos resistentes a la corrosión previenen estos problemas. Por ejemplo:

- El aluminio anodizado o recubierto de PVDF dura más de 3000 horas en pruebas de niebla salina.

- Las capas de zinc-níquel o galvanizadas sobreviven cientos de horas en pruebas NSS.

Estas soluciones reducen el óxido, reducen las fallas y prolongan la vida útil.

¿Qué es exactamente la prueba NSS (niebla salina neutra)?

Pruebas NSS Es una prueba de corrosión acelerada. Recrea el aire costero o marino en un entorno de laboratorio controlado. Se emplea principalmente en las industrias de la iluminación y la electricidad.

Los fabricantes confían en ella para comprobar la resistencia a la corrosión. La prueba confirma que las carcasas, los conectores y los revestimientos pueden sobrevivir en entornos de alta salinidad.

Imagen cortesía de: Wikipedia

Parámetros de prueba estándar

El condiciones de prueba están estrictamente controlados:

- Solución salina que contiene 5% NaCl en peso en agua desmineralizada.

- Valor de pH cercano al rango neutro, típicamente 6,5–7,2

- Temperatura de la cámara de 35 °C ±1 °C

- La precipitación de niebla salina es de aproximadamente 1,0 a 2,0 ml por 80 cm² por hora.

- La duración de las pruebas suele ser de 24 a 96 horas. Esta duración puede extenderse hasta 240 horas o más para componentes de grado marino.

Cómo NSS simula las condiciones del mundo real

- Fuerza la formación de niebla salina concentrada sobre las muestras de prueba, imitando una brisa marina implacable.

- La humedad se condensa constantemente en las piezas, replicando la exposición al rocío o la humedad.

- La temperatura elevada acelera cualquier reacción de corrosión química.

- Los tiempos de exposición prolongados (hasta cientos de horas) simulan el desgaste natural de varios años en días.

¿Quién necesita componentes de iluminación resistentes a la niebla salina?

Ciudades inteligentes costeras

Las ciudades costeras se enfrentan a una exposición constante a la salinidad. Los sistemas de alumbrado público en Florida, Chile, Dubái y regiones similares exigen componentes resistentes a la corrosión. Las empresas de transporte costero suelen exigir luminarias certificadas para la prueba de niebla salina. Sin esta prueba, las luces se oxidan, se decoloran y fallan.

Licitaciones gubernamentales y municipales

Las licitaciones públicas suelen exigir un cumplimiento del NSS de al menos 96 horas. Este es un umbral crítico para fotosensores para calificar para contratos de infraestructura.

Aeropuertos e instalaciones militares

Los aeropuertos, bases militares e instalaciones navales exigen la máxima fiabilidad. Estos sitios no pueden permitirse fallos relacionados con la corrosión. Por lo tanto, para garantizar la seguridad y el funcionamiento, todos los componentes deben resistir la exposición prolongada a la niebla salina.

Fabricantes y marcas de equipos originales de iluminación globales

Fabricantes líderes como Philips, Cree y Southwire exigen accesorios con pruebas de corrosión. Cada pieza debe cumplir o superar los estándares NSS. Esto garantiza el rendimiento y la calidad de los sistemas de iluminación OEM.

Zonas industriales y contaminadas

La lluvia ácida y el aire rico en azufre aumentan la corrosión en zonas contaminadas. La iluminación en estas áreas se enfrenta a una doble amenaza: la exposición a la sal y a sustancias químicas. Las pruebas NSS validan que los materiales pueden soportar ambas tensiones.

¿Cómo garantiza Long-Join una resistencia superior a la niebla salina?

Materiales diseñados para la resistencia

Long-Join utiliza plásticos PC, PP y PBT estabilizados a los rayos UV en sus carcasas. Estos resisten la degradación por rayos UV y la absorción de humedad, incluso en climas marinos. Sus terminales de latón están recubiertos con níquel o estaño. Este recubrimiento previene la oxidación en los puntos de contacto y prolonga su vida útil.

Aquí hay una tabla que describe las opciones de materiales y revestimientos LongJoin frente al impacto de la protección contra la corrosión.

| Material/Recubrimiento | Función de protección contra la corrosión | Usado en |

| Policarbonato estabilizado a los rayos UV | Previene la fragilidad y el amarilleamiento. | Fotocontrol cúpulas |

| Latón estañado | Inhibe la oxidación y el óxido por contacto. | Terminales de enchufe |

| PBT con rellenos de vidrio | Resiste el desgaste químico y la humedad. | Receptáculos Zhaga |

| Juntas de caucho de silicona | Sella el aire y el agua cargados de sal. | Tapas de gabinete |

Capacidades de prueba robustas

Long-Join opera su propia cámara de niebla salina. Puede probar componentes en condiciones de niebla salina neutra (NSS) durante hasta 240 horas. Esto supera con creces los límites estándar. Los clientes también tienen la opción de solicitar la validación de resultados por parte de terceros, como laboratorios como SGS o DEKRA.

Cobertura integral de componentes

Todos los productos de su gama se someten a pruebas NSS:

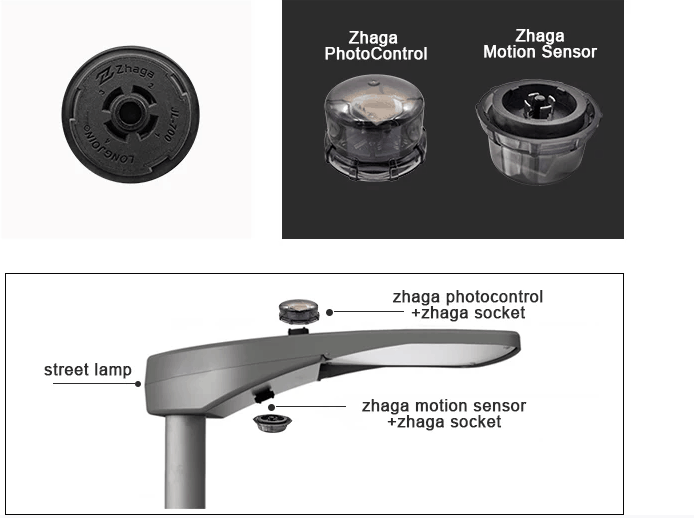

- Receptáculos de fotocontrol (sensores de luz día/noche)

- NEMA enchufes y Receptáculos Zhaga

- Accesorios adaptadores vinculados a controles de iluminación exterior

Esto garantiza que todos los puntos de conexión estén protegidos contra la corrosión.

Integración de garantía de calidad

La resistencia a la niebla salina no es una cuestión de último momento. Está integrada en todo el proceso de control de calidad de Long-Join. Cada lote de producción se somete a pruebas según los estándares NSS. Los informes se archivan. Los fallos activan revisiones inmediatas del proceso para que solo se envíen unidades que cumplen con los estándares NSS.

¿Cuáles son los beneficios a largo plazo de elegir Long-Join probado por NSS? Sensores de fotocélula?

Vida útil prolongada del producto

Probado por NSS de Long-Join controladores de alumbrado públicoLos enchufes y tomacorrientes resisten la sal, la humedad y los contaminantes atmosféricos. En zonas costeras o industriales, duran mucho más. Estas piezas no se agrietan, corroen ni se desgastan prematuramente.

Costos de mantenimiento más bajos

Los productos no probados suelen fallar debido a contactos oxidados o carcasas dañadas. Las unidades probadas con NSS evitan estos problemas. Esto se traduce en menores gastos de mantenimiento para las ciudades y los servicios públicos. A continuación, se presenta una sencilla comparación de los costos de mantenimiento entre los productos sin NSS y los de NSS.

| Guión | Frecuencia promedio de reemplazo | Estimación de visitas de parto | Costo total (USD) |

| Producto no compatible con NSS | Cada 18–24 meses | 3–4 | $150–$200 |

| Producto de unión larga probado por NSS | Cada 5+ años | 1 | $50–$70 |

Cumplimiento de normas

Muchas licitaciones globales y urbanas exigen al menos 96 horas de resistencia NSS. Long-Join ofrece hasta 240 horas de protección. Todos los resultados de las pruebas están certificados por laboratorios o verificados internamente, lo que permite que los productos estén listos para su uso público.

Confiabilidad del sistema en condiciones adversas

La iluminación inteligente depende de un flujo de datos fluido y una alimentación constante. La corrosión puede bloquear las señales o interrumpir la alimentación inesperadamente. Los componentes probados por NSS previenen estos problemas y mantienen los sistemas estables en entornos adversos como monzones o niebla marina.

Confianza para planificadores y fabricantes de equipos originales

Los urbanistas y fabricantes de equipos originales (OEM) buscan más que promesas: buscan pruebas. Long-Join respalda sus productos con informes de pruebas de niebla salina y su éxito en zonas costeras hostiles. Este historial genera confianza para implementaciones críticas donde el fracaso es inevitable.

El resultado final

La resistencia a la niebla salina no es opcional: es vital para los sistemas de iluminación en entornos difíciles. Las fotocélulas inteligentes Long-Join están diseñadas para resistir y rendir donde otras fallan. Para soluciones confiables y resistentes a la corrosión, Chi‑Swear Es su fuente de referencia para la calidad de Long-Join.

Enlaces externos

- https://www.researchgate.net/publication/290042889_Effect_of_sea_salt_and_relative_humidity_on_corrosion_rate_of_carbon_steel_in_humidity_test

- https://en.wikipedia.org/wiki/Salt_spray_test

- https://www.assuredtesting.com/iso-9227-salt-spray-testing

- https://www.sgs.com/en

- https://www.dekra.com/en/about-dekra/

- https://www.nema.org/

- https://www.zhagastandard.org/index.php?option=com_content&view=article&id=340:zhaga-enables-iot-upgradeable-outdoor-led-lighting-fixtures&catid=22