Describir

- Introducción

- ¿Por qué hay una “línea de calidad oculta” en las carcasas de fotocélulas NEMA?

- ¿Por qué son importantes los defectos estéticos en el alumbrado público? Fotocontrol ¿Aceptación?

- ¿Qué hace que la inspección cosmética sea objetiva en lugar de subjetiva?

- ¿Cómo se debe definir la inspección visual controlada para Sensor de luz ¿Alojamiento?

- ¿Por qué es fundamental la zonificación de superficies en los estándares de inspección cosmética?

- ¿Qué límites de rasguños son aceptables en las zonas A, B y C?

- ¿Cómo protegen estas normas cosméticas la clasificación IP y la integridad del ensamblaje?

- ¿Cómo se debe aplicar el NCA a la inspección cosmética de fotocélulas NEMA?

- ¿Cómo pueden los fabricantes prevenir defectos cosméticos antes del IQC y el OQC?

- ¿Qué aporta esta norma a los equipos de adquisiciones y EPC?

- ¿Cómo pueden los compradores abordar las preocupaciones comunes sobre las normas más estrictas sobre cosméticos?

- ¿Cómo se puede incluir esta norma cosmética en una declaración de trabajo (SOW) o una solicitud de cotización (RFQ)?

- El resultado final

¿Por qué un sistema completamente funcional? NEMA control de iluminación ¿Aún te rechazan en la obra? A menudo, no es por rendimiento. Es por apariencia.

Un pequeño arañazo en la carcasa de una fotocélula puede generar dudas sobre su calidad y fiabilidad. En proyectos municipales y de servicios públicos, la percepción influye. Sin un estándar claro de aceptación de arañazos, las inspecciones se vuelven subjetivas.

Esa subjetividad aumenta el riesgo en general. Control de calidad interna, Control de Calidad Operacional (OQC) y aceptación final. Este artículo explica cómo una línea de inspección cosmética definida protege los fotocontroles del alumbrado público y facilita el proceso de aprobación.

¿Por qué hay una “línea de calidad oculta” en las carcasas de fotocélulas NEMA?

Lo que los compradores llaman un arañazo estético suele tratarse de forma muy diferente en las salas de inspección. Un pequeño rasguño puede parecer trivial para un equipo de compras. Pero los auditores evalúan los defectos según estándares estrictos. Incluso pequeñas marcas en la carcasa de una fotocélula pueden ser una señal de alerta en el control de calidad interno y externo.

Los rayones en las superficies clave pueden indicar un manejo deficiente y materiales de mala calidad. Estos problemas derivan en Informes de No Conformidad o en el rechazo total del lote. En el alumbrado público exterior, la estética es importante, ya que los defectos pueden indicar problemas de integridad más graves.

Los fotocontroles del alumbrado público a menudo no son aceptados por su apariencia, no por su función, porque las imágenes subjetivas carecen de criterios de aceptación claros, lo que genera costosas disputas.

¿Por qué son importantes los defectos estéticos en el alumbrado público? Fotocontrol ¿Aceptación?

Los defectos estéticos son importantes porque influyen en la calidad percibida en las licitaciones. Los compradores y las empresas de servicios públicos esperan que los productos se vean impecables a primera vista. Un producto rayado... fotosensor La carcasa sugiere una fabricación o manipulación deficiente, incluso si la fotocélula funciona bien.

Los defectos visuales a menudo generan preguntas sobre el rigor del proceso y significan más inspecciones o rechazos durante GORDO, IQC, OQC o entrega de campo.

Los defectos superficiales también afectan la reputación de la marca y la confianza entre proveedores y equipos de proyecto. Una unidad que parezca dañada puede generar dudas entre las partes interesadas sobre su durabilidad o la integridad del sellado.

Esto aumenta el riesgo del proyecto y genera informes de incumplimiento. Unas normas cosméticas claras ayudan a eliminar la ambigüedad en las decisiones de aceptación, lo que reduce las disputas y protege la calidad percibida.

A continuación se muestra una tabla que explica la etapa de inspección frente a la exposición al riesgo cosmético.

| Etapa de inspección | ¿Quién inspecciona? | Enfoque cosmético típico | Riesgo si se pasa por alto |

| GORDO | Proveedor + comprador | Aspecto general, marcas | Disputas antes del envío |

| Control de calidad interna | Equipo de control de calidad del comprador | Zona A y superficies de ventanas | Parada de línea |

| Control de calidad operacional | Control de calidad del proveedor | Daños en el embalaje y el transporte | Quejas de clientes |

| Aceptación del sitio | EPC / Servicios públicos | Integridad visual después de la instalación | Rechazo o reemplazo |

¿Qué hace que la inspección cosmética sea objetiva en lugar de subjetiva?

El juicio visual subjetivo, como "me parece bien", genera controversias en las auditorías debido a la gran variabilidad en la percepción humana. La iluminación diferente o la fatiga del inspector pueden influir en las decisiones.

Los programas de inspección visual reducen esta variabilidad al imponer condiciones controladas:

- Establecer niveles de iluminación

- Distancia de visualización especificada

- Tiempo de inspección fijo, y

- Criterios de defectos documentados

Las condiciones de inspección estandarizadas garantizan que cada pieza se evalúe de la misma manera en todo momento. La iluminación controlada y las superficies limpias ayudan a detectar rayones de forma consistente, lo que reduce la clasificación errónea.

Cuando los procedimientos son repetibles y documentados, los inspectores tratan defectos idénticos por igual. Esta consistencia genera confianza en los informes de control de calidad interno y externo (CCI/CCO) y evita desacuerdos entre proveedores y compradores.

Los procedimientos estructurados, no las opiniones, definen qué se aprueba y qué no, lo que reduce el sesgo y fortalece la confianza en la aceptación. A continuación, se presenta una tabla que describe la inspección visual que influye en las decisiones de aprobación o rechazo.

| Variable de inspección | Resultado no controlado | Resultado controlado |

| Intensidad de la iluminación | Defectos pasados por alto o exagerados | Visibilidad constante |

| Distancia de visualización | Exceso de escrutinio o supervisión | Juicio uniforme |

| Hora de inspección | Sesgo impulsado por la fatiga | Decisiones estables |

| Limpieza de la superficie | Llamadas de defectos falsos | Clasificación precisa |

| Rotación de inspectores | Estándares inconsistentes | Resultados repetibles |

¿Cómo se debe definir la inspección visual controlada para Sensor de luz ¿Alojamiento?

La inspección debe ser repetible y medible para detectar defectos estéticos reales. En la práctica industrial se utiliza una iluminación estándar de aproximadamente 1000 ± 200 lux para inspecciones visuales detalladas de las piezas moldeadas.

Este nivel resalta rayones finos sin reflejos y se referencia en los estándares de calidad visual para componentes plásticos.

Los inspectores deben situarse a una distancia fija y observar las superficies desde ángulos uniformes para evitar que las sombras oculten los defectos. La distancia y el ángulo óptimos son:

- 30–45 centímetros

- 45°

Un tiempo máximo por superficie evita un escrutinio excesivo y errores de juicio. Antes de juzgar, la carcasa debe limpiarse de polvo y huellas dactilares, ya que los contaminantes enmascaran o imitan los arañazos.

La ampliación solo se permite para confirmar el tamaño o la profundidad después de observar un defecto a simple vista. Nunca debe utilizarse para buscar nuevos defectos durante la inspección de referencia.

¿Por qué es fundamental la zonificación de superficies en los estándares de inspección cosmética?

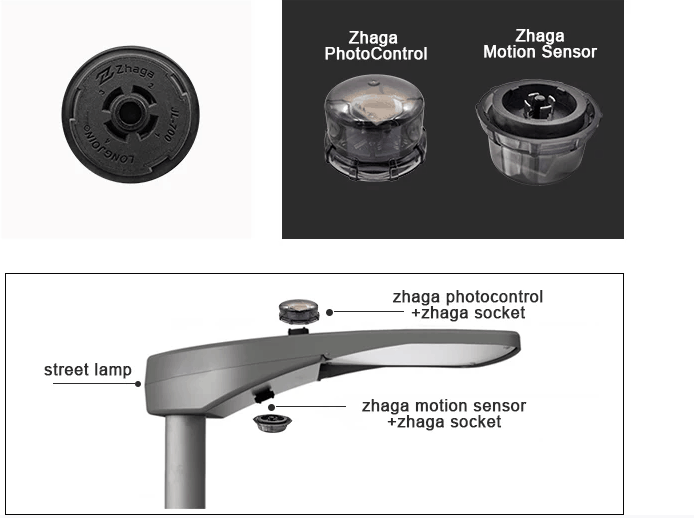

La zonificación de la superficie crea claridad en las expectativas estéticas. En un NEMA sensor de iluminación de fotocélula Vivienda, las superficies se agrupan por visibilidad e importancia.

- Zona A Incluye caras visibles y críticas, como tapas, áreas de marca/logotipo y ventanas transparentes. Estas tienen los límites más estrictos porque los compradores las ven primero.

- Zona B cubre caras secundarias que son menos obvias a simple vista pero que aún así influyen en la apariencia.

- Zona C incluye áreas ocultas o de interfaz de ensamblaje donde los pequeños defectos importan menos si no afectan el sellado o el ajuste.

La zonificación elimina la negociación durante el control de calidad interno y externo, ya que los inspectores evalúan productos similares. Evita discusiones como "este rasguño no importa" al asignar a cada superficie un rango de tolerancia predefinido.

En la práctica, una línea fina puede ser aceptable en la Zona B, pero denegada en la Zona A, lo que convierte las opiniones subjetivas en decisiones consistentes. La zonificación facilita la trazabilidad de las auditorías y reduce las disputas entre proveedores y compradores.

¿Qué límites de rasguños son aceptables en las zonas A, B y C?

Zona A: Superficies de apariencia primaria

Esto es lo primero que ve el comprador e incluye la cara superior, el flanco superior, las marcas y las ventanas de los sensores. Cualquier arañazo, fino o evidente, se considera un defecto grave. Por lo tanto, la tolerancia es intencionadamente estricta, incluyendo:

- Sólo se permite un rasguño fino.

- La longitud máxima es ≤ 5 mm

- Sin cruces, blanqueamientos ni profundidad visible

- Las ventanas de los sensores permiten incluso menos, ya que interviene la óptica.

Zona B: Superficies visibles secundarias

La zona B cubre los rostros menos prominentes. Existen límites controlados, pero se aplican los siguientes:

- Hasta tres líneas de cabello, cada una ≤ 10 mm

- Los arañazos no deben cruzarse ni agruparse.

- Se aceptan ligeras rozaduras si se conserva la integridad visual.

Zona C: Áreas ocultas y de reunión

Este se centra en la función, no en la apariencia. Se aceptan marcas estéticas si no son visibles después del montaje. No se deben dañar las juntas, las roscas ni los cierres.

Nota

Las grietas, el blanqueamiento y las rebabas se rechazan en todas partes. Indican tensión en el material o un fallo del proceso.

¿Cómo protegen estas normas cosméticas la clasificación IP y la integridad del ensamblaje?

Los rayones y la clasificación IP están relacionados

Los rayones cerca de las superficies de sellado no son problemas estéticos. Pueden interrumpir la compresión de la junta, lo que aumenta el riesgo de entrada de agua y polvo. Incluso las marcas superficiales pueden reducir la eficacia. Clasificación IP.

Las áreas de cierre, rosca y torsión son críticas

Estas zonas controlan la integridad mecánica. Los arañazos pueden reducir la consistencia del par. Las rebabas pueden dañar las juntas tóricas durante el montaje. El blanqueamiento indica tensión del polímero y fallo prematuro. Cualquier defecto en estas zonas se considera crítico, no estético.

Apoyo al cumplimiento de la norma UL773 a largo plazo

UL773 Requiere un rendimiento mecánico y ambiental estable. La inspección estética detecta riesgos ocultos antes del envío. Al descartar defectos que afecten el ajuste o el sellado, el producto mantiene su rendimiento a largo plazo. Una buena estética protege la seguridad, no solo la apariencia.

¿Cómo se debe aplicar el NCA a la inspección cosmética de fotocélulas NEMA?

ISO 2859-1 se adapta a la inspección cosmética

ISO La certificación se utiliza ampliamente para la verificación de apariencia. Permite la inspección basada en atributos, lo que permite detectar defectos estéticos. El muestreo es controlado, auditable y repetible. Esto lo hace práctico para NEMA de alto volumen. sensor de luz de fotocélula exterior producción.

La clasificación de defectos es importante

Una calificación clara evita discusiones. Cada clase que se analiza a continuación refleja un riesgo real, no una opinión.

● Crítico (NCA 0)

Grietas, daños en las ventanas, defectos en las juntas o roscas. Esto supone un riesgo funcional o de seguridad.

● Mayor (NCA 0,65)

Cualquier violación de la Zona A o rayones evidentes. Esto protege la calidad visible.

● Menor (NCA 1,5)

Cosméticos de bajo impacto en la Zona B o Zona C, dentro de ciertos límites. Esto ayuda a evitar el rechazo excesivo de marcas inofensivas.

¿Cómo pueden los fabricantes prevenir defectos cosméticos antes del IQC y el OQC?

La mayoría de los daños estéticos ocurren después del moldeo. La disciplina del operador es fundamental. El apilamiento incontrolado y el contacto manual causan rayones prematuros.

La prevención eficaz es sencilla y repetible. A continuación, se presentan algunas precauciones importantes al respecto. Estas medidas reducen significativamente las NCR cosméticas.

- Separación de bandejas individuales para carcasas

- Guantes en todas las estaciones de manipulación

- Películas protectoras temporales en las caras de la Zona A

Además, para minimizar los daños durante el transporte, asegúrese de:

- Bolsas de PE para cada unidad

- Separadores de panal o EPE

- No hay libre movimiento dentro de las cajas

Finalmente, llega el pulido. Este oculta temporalmente los defectos. Altera el brillo y la opacidad de la superficie. Sin embargo, en materiales de PC, debilita la estabilidad a largo plazo. Además, la reparación estética genera fallos futuros, no calidad.

Además, aquí hay una tabla de acciones preventivas que pueden ayudar a eliminar defectos.

| Acción preventiva | Defectos reducidos | Dónde ayuda más |

| Separación de bandejas | Rasguños aleatorios | Manipulación posterior al moldeo |

| Películas protectoras | Abrasión de ventanas | Montaje y embalaje |

| Uso de guantes | Rasguños en los dedos, aceites | Operaciones manuales |

| Cartones inmovilizados | Desgaste del transporte | Envíos y logística |

| Capacitación de operadores | Tipos de defectos mixtos | Todas las etapas de inspección |

¿Qué aporta esta norma a los equipos de adquisiciones y EPC?

Un estándar estético claro reduce directamente las tasas de rechazo tanto en la inspección de entrada como en la de salida. Cuando los equipos de IQC y OQC siguen los mismos límites visuales, las piezas se evalúan de forma consistente y desaparecen las sorpresas en la aceptación en planta.

Las auditorías también avanzan con mayor rapidez porque las decisiones de aprobar o reprobar ya no son subjetivas. Los inspectores se basan en zonas definidas, iluminación y límites en lugar de su criterio personal. La trazabilidad también mejora.

Los registros de inspección y las muestras límite retenidas respaldan las reclamaciones de garantía y la resolución de disputas. Con el tiempo, al reducirse las reinspecciones y los retrasos en la programación a lo largo de la cadena de suministro, se reduce el coste total de la calidad.

¿Cómo pueden los compradores abordar las preocupaciones comunes sobre las normas más estrictas sobre cosméticos?

Las normas más estrictas de la Zona A rara vez retrasan la entrega cuando los fabricantes diseñan teniendo en cuenta la apariencia y manipulan las piezas correctamente. Los acabados texturizados, el flujo de moldeo controlado y la manipulación disciplinada protegen el rendimiento sin afectar la velocidad de producción.

Los compradores también pueden definir sus propias muestras límite o de oro, que luego anulan las reglas de aceptación predeterminadas y alinean todas las inspecciones con una única referencia visual.

El control cosmético no interfiere con UL o certificación IP. Los refuerza bloqueando cualquier defecto que pueda comprometer el sellado, el torque o la integridad a largo plazo de la carcasa, garantizando así un rendimiento estable después de la instalación.

¿Cómo se puede incluir esta norma cosmética en una declaración de trabajo (SOW) o una solicitud de cotización (RFQ)?

Una sola cláusula bien definida suele ser suficiente para garantizar la calidad cosmética. Unas especificaciones demasiado detalladas generan confusión, mientras que un requisito conciso establece claramente las expectativas.

Durante la calificación de proveedores, los auditores buscan:

- Condiciones de inspección definidas

- Límites basados en zonas

- Alineación con el NCA

- Evidencia de inspección registrada

Si existen, la aceptación es sencilla. Este enfoque protege a los compradores al trasladar el riesgo estético a etapas anteriores, evitar debates subjetivos durante la aceptación y garantizar la calidad sin una microgestión innecesaria.

El resultado final

Los estándares estéticos claros eliminan la subjetividad y garantizan la aceptación en cada etapa de la inspección. Reducen el riesgo y garantizan que las fotocélulas NEMA funcionen y se vean confiables en campo. Para proyectos que exigen este nivel de control, Chi-Swear Aplica una inspección cosmética consistente a los fotocontroladores Long-Join, desde la manipulación hasta el envío final.